Автор: Джим Фитч, Noria Co.

Перевод с английского: М. В. Кирюхин, ООО «СокТрейд Ко»

В году 8760 часов. Лишь немногим предприятиям удаётся работать в полную мощность на протяжении всего этого времени.

Напротив, производство периодически останавливают из-за смены оборудования, изменений выпускаемой продукции, плановых сервисных мероприятий и внеплановых простоев. Каждый час, в течение которого производственные мощности не используются, — это час потерянной прибыли и упущенной выгоды.

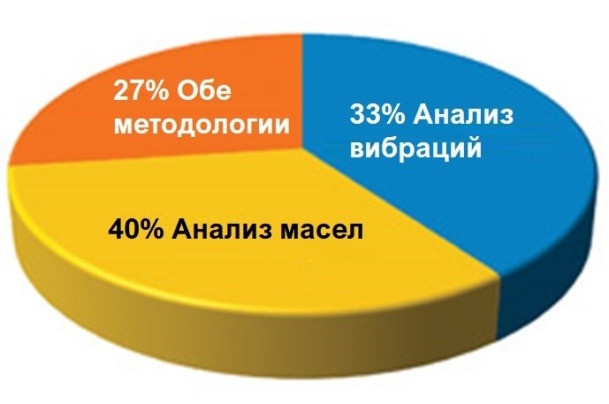

Рис. 1. Методологии обнаружения

неисправностей подшипников на ранних стадиях (статистика на 750 единицах техники)

К сожалению, руководители многих предприятий играют с цифрами, игнорируя возможность избегать «плановых» простоев. Да, перенастройка оборудования и изменение линейки продукции неизбежны. Но в большинстве других обстоятельств часто имеются практические способы минимизации производственных потерь из-за плановых остановов. Это можно увидеть в различиях между среднестатистическими предприятиями и лидерами отрасли. Например, обычная угольная электростанция мощностью 900 МВт может использовать производственные возможности на 86% (44 недели в год), в то время как ведущие предприятия могут работать с эффективностью более 94% (48 недель в год). Разница – в 4 недели производства!

Результаты опроса, проведённого журналом Machinery Lubrication среди своих читателей, показали, что самыми нежелательными последствиями внеплановых простоев являются следующие:

- Производственные потери и нарушение производственного графика (прерывание бизнес-процесса).

- Потеря прибыли и упущенная выгода (что ведёт к недовольству руководителей/владельцев предприятия).

- Нарушение сроков поставки (недовольные клиенты).

- Конфликты между производственными и сервисными подразделениями (нездоровая атмосфера в коллективе).

- Повторные неполадки в результате ремонтов, выполненных на скорую руку («порочный круг»).

- Увеличение длительности простоев из-за отсутствия необходимых запчастей и квалифицированных специалистов.

- Высокие затраты на ремонт, связанные со срочной закупкой запчастей, необходимостью сверхурочной работы персонала и сопутствующими убытками.

- Хаотичное выполнение ремонта вместо планово-предупредительных сервисных мероприятий (что впоследствии опять приводит к проблемам).

- Повышенная рабочая нагрузка и стресс (недовольство персонала своей работой)

Угроза производственной безопасности из-за спешки и небрежности в работе, низкого качества материалов, стрессовой нагрузки и т. д.

Возможности анализа масел

Если в агрегате возникает неисправность, это в первую очередь отразится на состоянии масла. Ведь по мере того, как возникшие неполадки прогрессируют, на поверхности металлических деталей появляются микроскопические повреждения, приводящие к образованию частиц износа. Куда эти частицы попадают? Естественно, в масло. В результате масло быстро накапливает в себе всю информацию о неисправности. Это большой плюс для тех, кто борется с внеплановыми простоями путём выявления проблем в их зачаточном состоянии.

Несколько лет назад в журнале Practicing Oil Analysis вышли две статьи, в которых были описаны различия в результатах диагностики неисправностей техники по анализу вибраций и анализу масел. Эти статьи, доступные на портале www.MachineryLubrication.com, были написаны специалистом по вибрациям Говардом Максвеллом и специалистом по анализу масел Брайаном Джонсоном. Оба автора являются сотрудниками атомной электростанции в г. Пало Верде (штат Аризона, США), руководство которой кардинально изменило подход к мониторингу состояния и надёжности техники. АЭС стала выполнять анализ масел собственными силами, и была сформирована объединённая группа по анализу вибраций и анализу масел.

Круговая диаграмма на рис. 1 отражает впечатляющие результаты программы по мониторингу состояния оборудования, в которой были задействованы 750 единиц техники. В 67% случаев неисправностей первые признаки повреждения подшипников были обнаружены с помощью анализа масел. В 60% случаев – с помощью анализа вибраций. При этом оба метода оказались одинаково эффективны в 27% случаев. Было отмечено, что в 40% случаев анализ масел помог выявить неисправности раньше, чем анализ вибраций, хотя по мере развития дефектов анализ вибраций в конечном счёте тоже выявил бы многие из этих проблем.

В другом исследовании, проведённом в Университете Монаша (г. Мельбурн, Австралия), неисправности в редукторах создавали искусственно в контролируемых условиях. Среди них были, в частности, нарушение осевой геометрии, загрязнение масла, надлом зубьев и др. В процессе развития неисправности состояние редукторов контролировали при помощи анализа вибраций и анализа масел (по содержанию ферромагнитных частиц). В конце исследования учёные выяснили, что анализ масел позволял выявить начинающиеся неполадки в среднем в 15 раз раньше, чем анализ вибраций. В случае же надлома зубьев анализ масел оказывался совершенно неинформативным, в то время как анализ вибраций позволял быстро выявить неисправность. В итоге исследователи пришли к выводу, что важны оба метода и для получения наилучших результатов их следует использовать параллельно.

Влияние частоты анализа на эффективность мониторинга

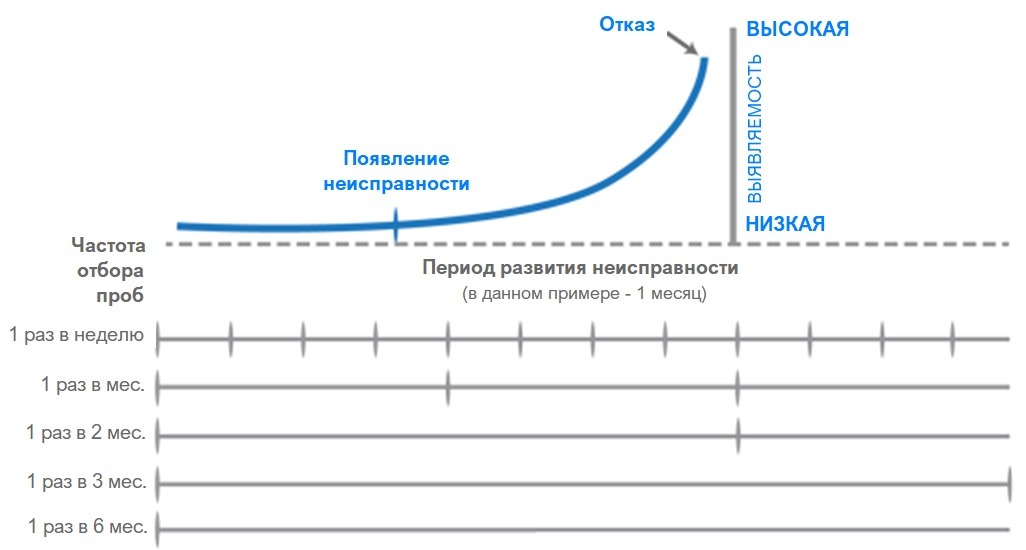

Уже неоднократно говорилось о том, что для раннего обнаружения неисправностей нужно проводить частое их отслеживание. Даже самая передовая технология окажется малоэффективной, если она используется редко. И наоборот, даже самые примитивные технологии могут принести большую пользу, если их применять достаточно часто. Пример такого подхода – проведение ежедневных коротких осмотров. Грамотно подобранная частота лучше, чем грамотно подобранный метод.

Рис. 2. Влияние частоты анализа масел на выявляемость неисправностей.

Преимущество такого подхода показано на рис. 2. Период развития неисправности (ПРН) – это временной промежуток от момента появления неисправности до момента полного отказа. В приведённом примере ПРН составляет 1 месяц. Если диагностические методы (анализ масла, анализ вибраций, осмотры) применяются реже, чем раз в месяц, вероятность раннего выявления неисправности невелика. Даже при ежемесячном мониторинге можно упустить начальный этап неполадки из-за ограниченной возможности уловить слабые сигналы.

Как показано на рис. 2, по мере развития неисправности, её становится легче обнаружить. Однако даже малейшие отклонения, проявляющиеся на самых ранних стадиях, можно выявить лишь при грамотном использовании анализа масел и анализа вибраций. Например, за счёт отбора проб из возвратных линий маслосистемы и поддержания масла в чистом состоянии можно значительно снизить помехи и таким образом добиться раннего обнаружения даже самых слабых отклонений. Чем раньше будут внедрены диагностические методы, тем менее затратными и ощутимыми для предприятия будут неисправности техники.

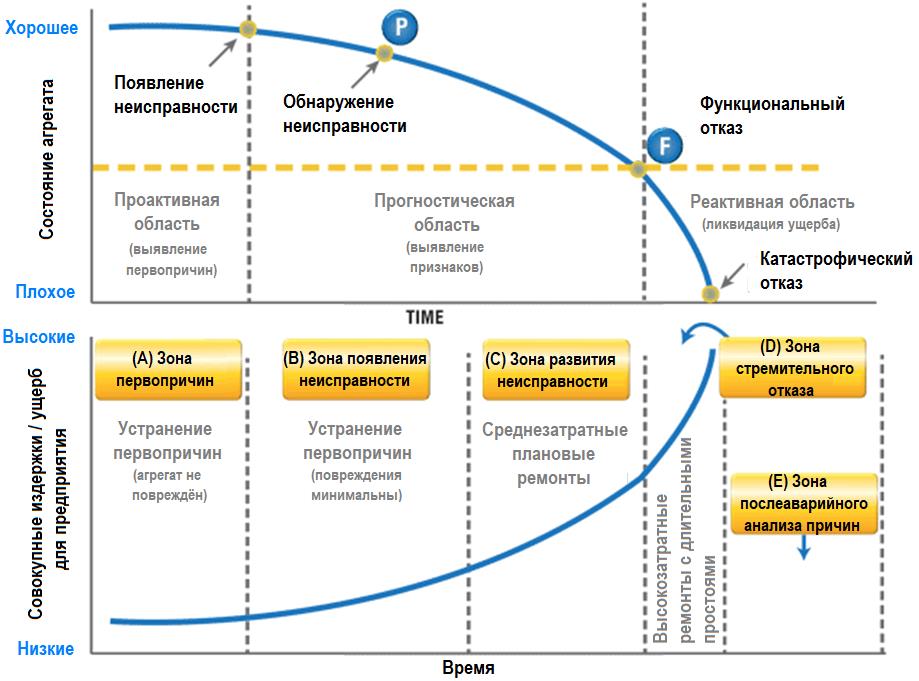

О чём говорит P-F-интервал

Вкладывать деньги разумно не только в регулярное обнаружение неисправностей и аномального износа, но также в регулярное выявление первопричин неисправностей. Следуя принципу Парето, можно сосредоточить усилия на 20% причин, чтобы получить 80% выгоды. Это равносильно тому, чтобы ремонтировать крышу, пока светит солнце. Устранить причину протечки крыши намного дешевле, чем устранять последствия этой протечки (например, повреждение полов и мебели водой).

Эта концепция иллюстрируется при помощи так называемого P-F-интервала (рис. 3). Проактивная область относится к тщательному отслеживанию и контролю первопричин неисправностей (например, загрязнения). Корректирующие действия обычно сводятся к незначительной отладке для устранения первопричины, причём отсутствуют какие-либо повреждения агрегата. На рисунке этому соответствует зона первопричин (A).

При возникновении неисправности ситуация переходит в прогностическую область. В идеальном случае неполадка выявляется на раннем этапе в зоне возникновения неисправности (B). Для этого необходимо как можно чаще отслеживать наличие неисправностей с применением высокочувствительных методов анализа, позволяющих обнаружить малейшие отклонения. Как только неисправность выявлена, необходимо устранить её первопричины. При этом будут наблюдаться лишь незначительные повреждения агрегата.

Рис. 3. Взаимосвязь P-F-интервала с совокупными издержками и ущербом для организации.

Если прошло слишком много времени и/или методы анализа оказались нечувствительными, мы попадаем в зону устойчивого развития неисправности (C). Здесь уже потребуется более дорогостоящий ремонт, который, тем не менее, можно внести в график и минимизировать производственные потери. В подавляющем большинстве случаев «экономия» на прогностическом обслуживании достигается в пределах зоны C. В этой зоне превосходно работают методы анализа масел и анализа вибраций. Весьма эффективны и повседневные осмотры, если их выполнять на высоком профессиональном уровне.

Осторожно! Зона внеплановых простоев!

Внеплановый простой происходит в зоне стремительного отказа (D). Здесь о раннем выявлении речь уже не идёт, а оборудованию нанесён очень серьёзный ущерб. Некоторые виды неисправностей развиваются по неконтролируемому сценарию. В такой ситуации ПРН слишком короток, чтобы вовремя обнаружить неполадку, и происходит внезапная поломка. Применительно к новому оборудованию используется термин «ранний отказ». Убытки от таких отказов могут быть колоссальными из-за прерывания производственного процесса, сопутствующего ущерба (цепной реакции отказов), высокой стоимости ремонта и риска производственных травм. Стремительный отказ – полная противоположность надёжности.

Далее следует зона послеаварийного анализа первопричин (E). На примере случившегося отказа можно понять, что его вызвало и как предотвратить его повтор. Кроме того, выявленные признаки появления неисправности можно использовать для соответствующей коррекции программы мониторинга состояния (частоты анализа и методов диагностики).

Для чего всё это нужно

Ранее выявление неполадок не предотвращает отказы, однако позволяет сделать следующее:

- Минимизировать масштаб неисправностей

- Снизить риск сопутствующего ущерба

- Запланировать проведение ремонта и избежать внеплановых простоев

- Своевременно приобрести нужные запчасти и инструменты

- Своевременно найти квалифицированных подрядчиков, способных выполнить ремонт

- Заранее запланировать ремонт с минимальными производственными потерями

- Заблаговременно сообщить заказчикам о задержке производства

Для того чтобы выявлять неполадки на ранних стадиях, не нужны кризисы. Нужно желание. Впрочем, критическая ситуация заставляет обратить внимание на надёжность. Именно благодаря высокозатратным отказам приходит осознание того, насколько важно проводить обслуживание по фактическому состоянию и инвестировать средства в повышение надёжности оборудования за счёт правильного смазывания. Так не дайте же грандиозной поломке случиться зря. Действуйте прямо сейчас!

Автор: Джим Фитч, Noria Corporation

См. оригинал статьи http://www.machinerylubrication.com/Read/29818/unscheduled-downtime-wrath